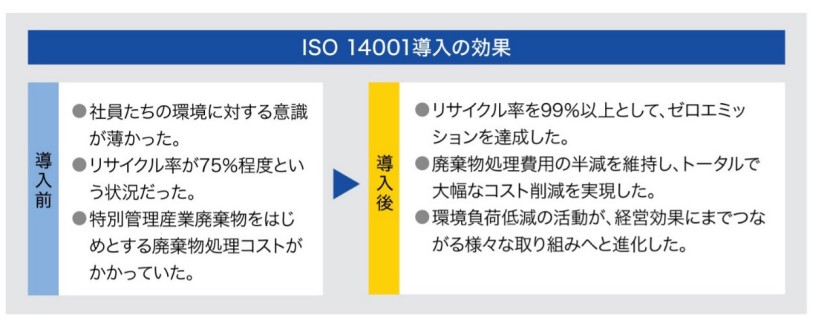

「蛍光表示管」、「金型用部品」、「ラジコン機器」の専門メーカーとして、トップクラスのシェアを持つ双葉電子工業株式会社様。ISO 14001の認証取得後、リサイクルを徹底しゼロエミッション※を達成するとともに、廃棄物処理コストを大幅に削減するなど大きな成果をあげている。

※同社では、再資源化率99%をゼロミッションと定義している。

(取材年月:2013年1月)

“ゼロエミッション”を実現し、 さらに環境経営を進化

双葉電子工業株式会社では、1999年にISO 14001の認証を取得した当時、リサイ

クル率が75%程度だったことから、廃棄物削減、リサイクル率向上に取り組んだ。当初は、“紙・ごみ・電気”の取り組みからスタートしたものの、徐々に成果が出始め数年後にはリサイクル率が90%を超え、ゼロエミッションへ向けた取り組みへと進化していった。そして、開発部門、生産部門などが一体となり、課題となっていたカドミウムや酸・アルカリ廃液など特別管理産業廃棄物の削減・リサイクルを徹底。ゼロエミッションを実現するとともに、廃棄物処理コストを当初に比べて大きく削減させた。その後も、ゼロエミッションを維持するととも、LRQAジャパン審査員のアドバイスにより、数年前から“環境負荷を低減しながらコスト削減すること”を目指して、環境効果のみならず経営効果も高める様々な取り組みが進められている。

ISO 14001認証取得後、 リサイクル率向上を目指す

1999年に同社がISO 14001の認証を取得した際、まずはリサイクル率向上を目標

としたという。当時、ISO事務局を担当していた現フタバビジネスシステム株式会社システム推進室 中村 好男 氏は次のように語る。

「最初は“紙・ごみ・電気”といった側面だけの取り組みとなってしまっていた時期もありました。しかし、現場での意識の向上で一般・産業廃棄物の分別、リサイクルが確実に進み、廃棄物を削減することはもちろん、リサイクル業者の見直しなども行うことで処理コストも削減していくなど、成果が出はじめていきました。」また、生産部門では、製品不良を削減することでも、廃棄物・処理コストの削減を目指した。こうして同社では、当初75%程度だったリサイクル率を2006年には95%まで高めるなど、順調に成果を残し、その頃から“ゼロエミッション”を目標として掲げることとなった。

残る5%の壁をクリアして、 ゼロエミッションを遂に達成

しかし、ゼロエミッションへ向けて、残る5%の大きな壁となったのは特別管理産業廃棄物。同社では、「蛍光表示管」、「金型用部品」、「ラジコン機器」の3つの部門を柱としている。蛍光表示管製造時にはカドミウム、ガラス、酸・アルカリ廃液、金型用部品製造時には切削液といった特別管理産業廃棄物が多く排出され、各部門でその削減とリサイクル率向上が課題となっていた。CSR統括部リスク管理グループ環境管理ユニット ユニットリーダー 清水秀行 氏は次のように語る。

「開発部門では分科会をつくり、カドミウムレス製品の開発などを推進して産業廃棄物に移行させるなどの取り組みで、リサイクル率を向上させ処理コストも削減していきました。欧州のRoHS規制への対応なども追い風となりました。」

また、同社では、廃棄物処理コストの負担を各課・ユニットへ均等に振り分けていたが、それぞれの処理量に応じて処理コストを振り分けることで、各担当者のコスト意識が高まり、さらに廃棄物削減、リサイクル化が徹底していったという。CSR統括部リスク管理グループグループマネージャー 櫻田 正洋 氏は次のように語る。

「製品をつくる際に、ゼロエミッションだけを考えればよいのではなく、お客様から求められる仕様に沿い、品質を維持・向上させるという大命題もあります。こうした様々な面もクリアしながら、リサイクル率99%以上を達成することができました。廃棄物の処理コストもISO 14001を取得した1999年に比べると半減を維持しており、トータルで大幅なコスト削減効果がありました。

『双葉電子工業株式会社様 事例紹介』

>>続きはこちらから(PDFダウンロード)